![[!---class.name--]](/d/file/p/80333a34397b84e3d51e47e90df8e55d.jpg)

新型真空爐處理高鉛低錫試驗研究

新型真空爐處理高鉛低錫試驗研究

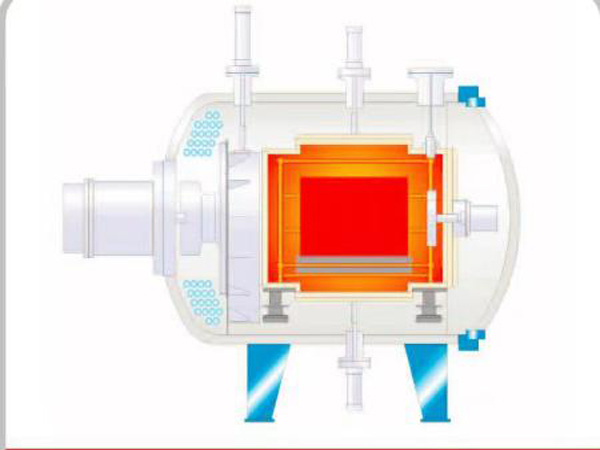

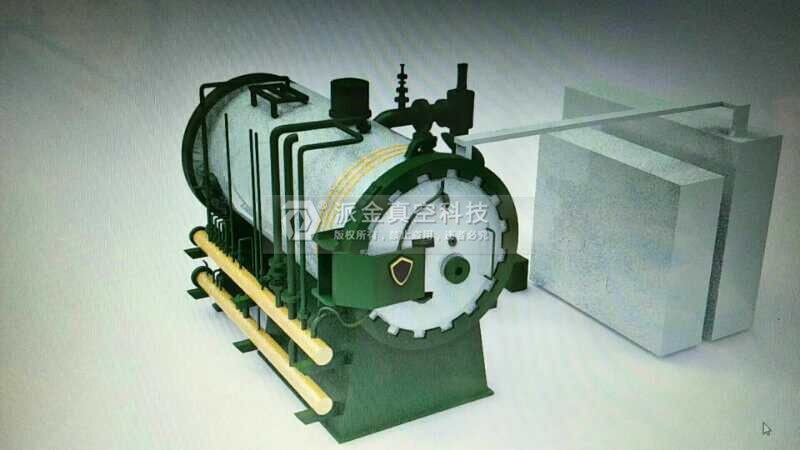

在原有焊錫真空脫鉛爐的基礎上,設計了新型真空爐,考察了新型真空爐的試驗效果。研究結果表明:含錫9.91%~20.77%含鉛77.35%~88.36%的高鉛低錫物料經一次真空蒸餾處理后,產出粗錫品位可富集提升至66%以上,粗鉛含錫已降至0.045%~0.055%,日處理量為4.62~5.2 t,噸原料處理電耗685~797 kWh,產出的鉛產品均達到國標3#精鉛標準。新型真空爐處理高鉛低錫物料的Sn的回收率是99.607%,Pb的回收率是99.995 4%,渣率僅為0.433%。本研究既保留了老爐型的原有優點,又突破了老爐型對入爐原料含錫要求Sn35%的限制。

錫是具有重要戰略地位的有色金屬之一。我國錫礦資源在歷經上百年大規模開采之后,地表砂礦資源基本消失,而脈礦中以錫鉛為主的共生多金屬原礦中的錫品位則呈逐年下降趨勢。并且在有些外購原料和自產以鉛為主的混合精礦中、錫的品位常常波動較大,使熔煉產出含錫在7%~25%之間的高鉛低錫合金的量逐年增多。也給這部分合金的分離處理帶來了新的困難。在新型真空爐未研制應用于生產前,此類鉛高錫低的鉛精礦熔煉產出的高鉛低錫合金沿用的處理方法:一是高錫與低錫物料相搭配,使合金原料中的錫含量達到焊錫真空脫鉛爐的入爐低限(Sn35%),再進入真空爐作錫鉛分離處理。這種搭配入爐的處理方法有時需要經過重復兩次真空作業才能達到產出粗錫含錫85%的要求;二是對于含錫5%左右的高鉛低錫物料,先在其中加入粗鉛混合,使混合后物料含錫降至3%以下,然后在氧化鍋中作氧化脫錫處理。對于第一種處理方法,生產不易靈活調節、金屬積壓期長、能耗高,特別對于含錫10%左右的高鉛低錫合金,所需搭配的合金量大。對于第二種處理方法,金屬直回收率低、渣量大、勞動條件差、環境污染嚴重。因此,上述兩種處理方法,成本上不經濟,工藝和車間管理程序也較復雜。

山東派金真空科技有限公司 魯ICP備15017677號-2 技術支持:搜易網絡傳媒